符合市場需求的玻璃瓶制造程序

玻璃瓶生產(chǎn)過程中,,會產(chǎn)生各種的缺陷產(chǎn)品,,給產(chǎn)品帶來嚴(yán)重隱患,。為了提高玻璃瓶出廠質(zhì)量,,玻璃瓶廠家現(xiàn)在靠人工檢查挑除廢品。但人工檢查速度慢,,需要占用大量的人力,、物力資源和場地資源,而且人眼極易出現(xiàn)疲勞和疏忽的情況,。隨著計(jì)算機(jī)技術(shù)不斷發(fā)展,,現(xiàn)在已經(jīng)逐步使用計(jì)算機(jī)代替人工進(jìn)行質(zhì)量檢測,這樣檢測標(biāo)準(zhǔn)可以通過系統(tǒng)進(jìn)行設(shè)置,,不受主觀因素的影響,,連續(xù)準(zhǔn)確可靠地完成檢測工作。

玻璃瓶質(zhì)量檢測要求

本系統(tǒng)針對藥用玻璃瓶的缺陷檢測,,包括白色瓶,、棕色瓶及有刻度的玻璃瓶等,,如圖1所示。

圖1 待檢測玻璃瓶示例

系統(tǒng)主要檢測功能包括:

A,、尺寸檢測(包括玻璃瓶瓶高,、玻璃瓶身外徑、玻璃瓶口外徑,、玻璃瓶口高度等),;

B\玻璃瓶身外觀缺陷(包括氣泡、雜質(zhì),、褶皺,、橫豎條紋,、粘連,、結(jié)石、裂紋,、刻痕,、擦傷及明顯的油臟、手印等),;

C,、玻璃瓶底缺陷從側(cè)面可以拍攝到(包括瓶底凹凸不平、底刺,、偏底等),;

D、玻璃瓶肩部缺陷(包括斜肩,、歪瓶,、與瓶身類似的外觀缺陷等);

E,、玻璃瓶口部分的檢測內(nèi)容是除了檢測玻璃瓶瓶身外觀上那些缺陷類型外,,還需要檢測缺口、破口,、圓口不齊等缺陷,。

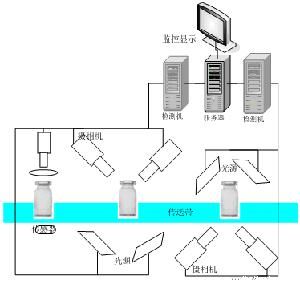

硬件設(shè)計(jì)

根據(jù)檢測缺陷類型的需求,系統(tǒng)采用五臺高速攝像機(jī),,當(dāng)玻璃瓶在傳送帶上的運(yùn)動過程中,,系統(tǒng)采用外觸發(fā)方式在固定位置準(zhǔn)確抓拍四個(gè)側(cè)面的圖像和一個(gè)玻璃瓶口圖像,然后圖像傳輸?shù)絻膳_高性能處理器中進(jìn)行處理和分析計(jì)算,,其結(jié)果匯總到一臺服務(wù)器上進(jìn)行統(tǒng)一控制和顯示,。攝像機(jī)選用大恒DH-HV1310FM,分辨率為1280*1024,,支持8bit或12bit輸出,。四個(gè)側(cè)面攝像機(jī)之間的夾角為90度,,保證整個(gè)瓶的檢測沒有盲區(qū)。玻璃瓶口部分單獨(dú)采用一個(gè)相機(jī)進(jìn)行處理,,采用碗形燈光源進(jìn)行拍攝圖像,。

根據(jù)缺陷的特征綜合分析,發(fā)現(xiàn)對于玻璃瓶身外側(cè)缺陷,,采用高亮度背光源的打光方式能很好地反映各種缺陷,;對于玻璃瓶口表面缺陷,考慮生產(chǎn)線特點(diǎn)和充分反映玻璃瓶口表面缺陷的要求,,自行設(shè)計(jì)一種碗形光源,,這樣在不改變現(xiàn)有生產(chǎn)線設(shè)備上很好地檢測玻璃瓶口部分缺陷。

由于生產(chǎn)線上玻璃玻璃瓶的類型可能會根據(jù)需求經(jīng)常更換(玻璃瓶高度范圍在15-150mm),,鏡頭的選擇我們充分考慮這個(gè)因素,,采用的是computar公司的M3Z1228C-MP變焦鏡頭,在本系統(tǒng)中獲得較好的圖像,,同時(shí)滿足不同尺寸的玻璃瓶在視場內(nèi)成像要求,。

同時(shí)設(shè)計(jì)一個(gè)專用的信號處理器,接收處理傳感器的觸發(fā)信號,,同時(shí)將觸發(fā)信號轉(zhuǎn)發(fā)到攝像機(jī),。另外可由接收圖像處理器發(fā)送來的剔廢信息,通過編碼器自動計(jì)算延遲行數(shù)并準(zhǔn)確輸出剔廢觸發(fā)信號,。

硬件整體結(jié)構(gòu)如圖2所示:

圖2 硬件系統(tǒng)結(jié)構(gòu)原理圖

軟件設(shè)計(jì)

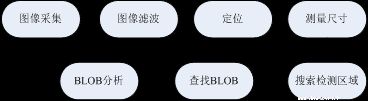

整個(gè)系統(tǒng)軟件采用VC++6.0開發(fā),,分為兩個(gè)部分:服務(wù)器部分完成信息的綜合,數(shù)據(jù)存儲以及后續(xù)的檢測結(jié)果信息統(tǒng)計(jì)分析,;檢測端部分主要完成圖像采集和缺陷分析,。對于檢測系統(tǒng)來說,其核心部分為缺陷檢測算法部分,,系統(tǒng)算法部分是基于DHImage庫的基礎(chǔ)上自行開發(fā)完成,,檢測算法流程如圖3所示。

圖3 檢測算法流程圖

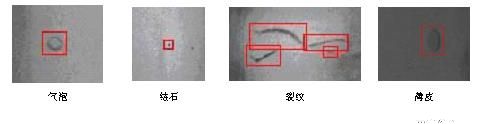

由于在生產(chǎn)線中輸送玻璃的傳送帶有時(shí)會發(fā)生抖動,,導(dǎo)致拍攝的玻璃瓶圖像發(fā)生傾斜,,為了精確地測量相關(guān)尺寸,我們必須對玻璃瓶進(jìn)行定位,。系統(tǒng)首先查找玻璃瓶外輪廓,,然后采用基于輪廓配準(zhǔn)的方法來精確定位,這為后續(xù)尺寸測量提供很好地保證,。為了減少圖像邊緣很多陰影干擾,,同時(shí)獲得盡可能大的檢測區(qū)域,我們在分析缺陷前增加了一個(gè)搜索檢測區(qū)域的步驟,主要就是根據(jù)玻璃瓶自身特點(diǎn)自動計(jì)算內(nèi)部實(shí)際區(qū)域,,同時(shí)對于一些在邊緣的缺陷(氣泡,,裂紋)進(jìn)行預(yù)判。在后面的BLOB(連通區(qū)域塊,,可能是缺陷或是干擾)分析中,,我們充分考慮玻璃瓶掛霜不均勻性,玻璃瓶厚度不均勻性等的影響,,并對薄皮,、炸身等不明顯缺陷特征進(jìn)行深入分析,其中部分缺陷圖像示例如圖4所示,,開發(fā)一套專門針對玻璃瓶缺陷分析的算法模塊,。

圖4 部分缺陷圖像

現(xiàn)場測試結(jié)果

在系統(tǒng)開發(fā)階段,我們在實(shí)驗(yàn)室采用與現(xiàn)場類似的傳送帶和輸瓶機(jī)等機(jī)械設(shè)備,,設(shè)計(jì)安裝一套玻璃瓶自動輸送系統(tǒng),,通過在實(shí)驗(yàn)室連續(xù)一個(gè)月的系統(tǒng)測試后,我們把這套系統(tǒng)分階段地安裝在白色瓶,、白色帶刻度瓶,、棕色瓶,、棕色帶刻度瓶以及管瓶生產(chǎn)線,,其系統(tǒng)主監(jiān)控界面如圖5所示。

圖5系統(tǒng)運(yùn)行主界面

在實(shí)際使用中我們根據(jù)各種不同種類玻璃瓶特點(diǎn),,完善檢測算法,,最后進(jìn)行優(yōu)化整合,現(xiàn)在檢測系統(tǒng)根據(jù)選擇不同選項(xiàng),,靈活地根據(jù)生產(chǎn)需要檢測不同種類的玻璃瓶,。

通過一年多現(xiàn)場使用表明,該系統(tǒng)完全能滿足藥用玻璃瓶質(zhì)量檢測要求,,大大提高其生產(chǎn)效率,,同時(shí)為生產(chǎn)合格的產(chǎn)品提供有效保證。但為了提供完美的檢測設(shè)備,,我們在保證現(xiàn)有檢測速度的同時(shí)需要在以下幾個(gè)方面繼續(xù)研究:對于瓶口有螺紋部分缺陷的研究,;對于不規(guī)則刻度部分缺陷的研究;對于瓶底部分小缺陷研究,;完善對缺陷玻璃瓶的錯誤類型統(tǒng)計(jì)分析,,為工廠改進(jìn)生產(chǎn)工藝提供參考