[摘要] 分析了PET熱灌裝瓶瓶型設(shè)計及選擇中需考慮的若干變數(shù),,并提出了一些PET熱灌裝瓶成型過程中改善耐熱性能的工藝方法。

[關(guān)鍵詞] PET 熱灌裝 瓶型 耐熱性能

[Abstract] Analysis the key elements of bottle shape which must be considered when design and choose a PET heat set bottle. Several solutions to optimize the heat resisting properties are also been introduced.

[Key Words] PET; heat set; bottle shape; heat resisting property

一,、前言

生產(chǎn)低酸度,、中性飲料,如茶,、果汁,、果味水等時,須對灌裝后的半成品及瓶器進行滅菌處理,,以便控制產(chǎn)品的微生物污染,。可供選擇的灌裝方法有:

1. 添加防腐劑,;

2. 無菌或冷滅菌灌裝,;

3. 熱灌裝(含氣飲料除外);

4. 巴氏滅菌,。

近年以來,,熱灌裝技術(shù)因其安全性、經(jīng)濟性較好而在我國飲料行業(yè)被廣泛采用,,前景十分廣闊,。下面是筆者在實際工作中,通過對一步法熱灌裝制瓶機及熱灌裝設(shè)備的工作原理探索所得的總結(jié)分析,。

二.熱灌裝工藝簡述

熱灌裝工藝中,,產(chǎn)品經(jīng)UHT超高溫滅菌處理(瞬時加熱至1200C~1400C,停留數(shù)十秒鐘),,然后降溫至灌裝溫度(850C~900C),。灌裝封蓋后,瓶身倒置或側(cè)躺30秒鐘左右,,以便對瓶蓋及瓶頸部位進行與瓶身同溫度的滅菌處理,。瓶子在高溫下停留一定時間(30~120秒)后,送入冷卻通道,,分段將瓶子冷卻至340C~380C(通過冷卻通道的時間約為12~20分鐘),,隨后對瓶子進行貼標、裝箱等后道包裝,。

三.耐熱瓶瓶型設(shè)計要點

設(shè)計耐熱瓶瓶型時,,必須考慮以下因素:

1. 灌裝后30秒鐘內(nèi),瓶內(nèi)正壓上升,。這是因為:

�,。�1) 灌裝后瓶內(nèi)殘留空氣溫度從300C左右上升至800C~900C;

�,。�2) 雙向拉伸取向的PET瓶在受熱后收縮,,容積減小,。在高溫下,瓶子必須能夠承受0.1~0.3Bar的正壓而不至于產(chǎn)生永久變形,。

2. PET瓶在高溫下的容積收縮,。普通PET瓶在850C時收縮率可達20%。但是,,使用耐熱瓶專用PET粒子吹制的耐熱瓶的收縮率通常在1%~1.5%之間,;

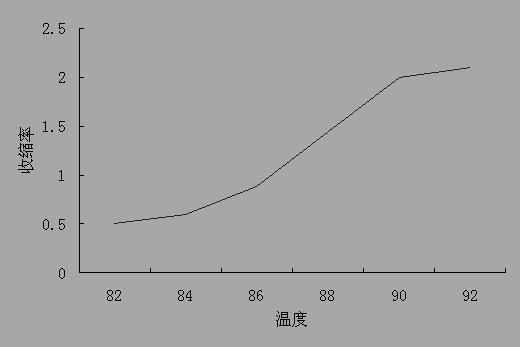

3. 灌裝后收縮量及灌裝點變化。灌裝溫度越高,。瓶器容積收縮越大,。實驗表明,在860C~900C間的容積收縮率對溫度上升尤其敏感,。灌裝點高度越低,,灌裝后瓶內(nèi)殘留空氣容積越大,瓶器收縮也越大,。這是因為瓶內(nèi)殘留空氣容積越大,,抵抗瓶器收縮變形的能力越小。通常,,熱灌裝瓶灌裝點在瓶器支撐環(huán)處,。

圖1 熱灌裝瓶容積收縮率與灌裝溫度的關(guān)系

4. 吹塑成型后循環(huán)吹氣冷卻時間對瓶器容積、結(jié)晶度和剛度均有影響,。循環(huán)吹氣冷卻時間越長,,瓶器容積越大。因此,,設(shè)計瓶型時務(wù)必考慮使用最低的高壓空氣消耗量來達到瓶子的最佳性能,。

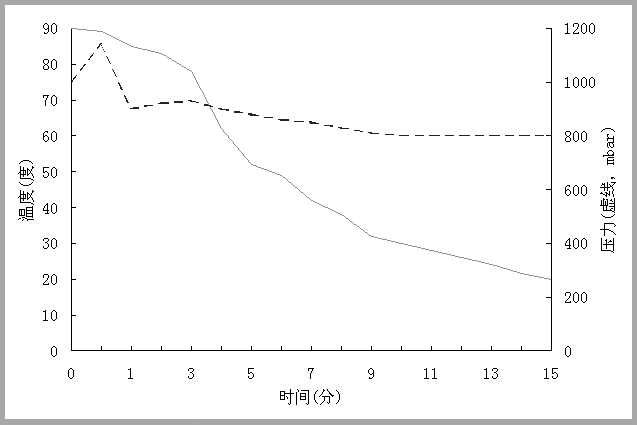

5. 熱灌裝后的飲料降至室溫時,因飲料在不同溫度下比重的變化導(dǎo)致瓶內(nèi)液體容積下降2%左右,。同時,,溫度下降還導(dǎo)致瓶內(nèi)殘留空氣在液體中的溶解度上升。這一切都導(dǎo)致瓶內(nèi)殘留空氣的容積膨脹,,產(chǎn)生0.2~0.3倍大氣壓的負壓,。灌裝后空腔部分(殘留空氣)壓力和瓶器溫度、時間的關(guān)系曲線見下圖,。

圖2 灌裝后空腔部分(殘留空氣)壓力和瓶器溫度,、時間的關(guān)系曲線

因此,耐熱瓶必須符合以下要求:

(1) 高溫下(850C~900C)容積收縮率在1%~1.5%之間,;

(2) 30%以上的結(jié)晶度,,確保良好的耐熱性能和較弱的水分吸附能力(瓶壁吸附的水分象分子鏈間的潤滑劑一樣降低瓶子的機械性能;

(3) 合理的壁厚分布,,避免熱灌裝后的非線性收縮(變形),;

(4) 瓶身采取特殊的板框形結(jié)構(gòu)設(shè)計,瓶底設(shè)有內(nèi)凹加強筋,,用以承受瓶子冷卻至室溫后瓶內(nèi)負壓,。

四.制瓶工藝中改善瓶子耐熱性能的措施

(1) 合理設(shè)計瓶坯,。最優(yōu)化的瓶坯形狀設(shè)計有助于改善瓶子的壁厚分布狀況,,避免在瓶身不同區(qū)域產(chǎn)生扭曲或收縮變形;

�,。�2) 嚴格控制注射和拉坯-吹塑工藝參數(shù)以及各區(qū)域溫度分布,,避免殘余應(yīng)力在PET玻璃化溫度(>750C)下釋放而導(dǎo)致瓶子變形;

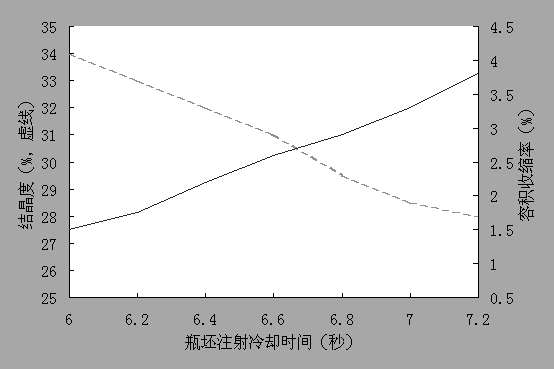

�,。�3) 瓶坯注射冷卻時間控制,。嚴格控制瓶坯注射冷卻時間,讓瓶坯盡早脫模,。這樣即可縮短成型周期,,提高瓶子產(chǎn)量,又可因較高的殘余溫度而誘發(fā)球狀結(jié)晶,。球狀結(jié)晶的晶體直徑極小,,僅為0.3~0.7微米,并不影響透明度,。

圖3 耐熱瓶結(jié)晶度,、容積收縮率與瓶坯注射冷卻時間的關(guān)系

(4)吹塑模調(diào)溫技術(shù)的運用,。通常用熱油循環(huán)法給吹塑模加溫,。吹塑模調(diào)溫共有三種循環(huán):

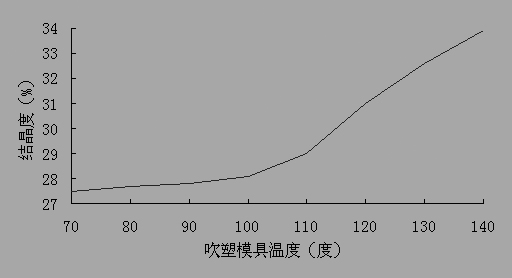

- 瓶身熱油循環(huán)。將吹塑模加熱至1200C~1400C,。這樣,,瓶坯與吹塑模型腔間的溫度差減小,促發(fā)進一步結(jié)晶,。延長吹塑保壓時間,,使瓶壁與型腔長時間接觸,有充足時間來提高瓶身結(jié)晶度,,達到35%左右,,但又不犧牲透明度。1000C以下的模溫對瓶身結(jié)晶度的影響極小,,因為,,瓶身結(jié)晶發(fā)生在1000C以上。

圖4 耐熱瓶結(jié)晶度與吹塑模具溫度的關(guān)系

——瓶底冷卻水循環(huán)。瓶子底部保持低溫(100C~300C),,避免未經(jīng)拉伸的瓶底部分過度結(jié)晶而發(fā)白,;

——瓶頸調(diào)溫(選用)。非結(jié)晶瓶口部分從注塑模脫模后一直處于完全冷卻狀態(tài),。非結(jié)晶瓶口多數(shù)采用加強瓶口設(shè)計(增加瓶口壁厚),,從而改善封口性能,避免壓蓋過程中瓶口變形,。通常,,灌裝后瓶口橢圓度控制在0.2毫米以內(nèi),螺紋外徑收縮率低于0.6%,。

�,。�5)循環(huán)吹氣技術(shù)。當采用熱吹塑模時,,如何控制瓶子脫模后變形至關(guān)重要,。吹塑模開模前吹入空氣并排空循環(huán),對瓶身進行冷卻并定形,,從而控制脫模后的變形量,。循環(huán)冷卻空氣的進氣通過與初吹、二次吹相同的通道,,但從拉坯桿頭部小孔經(jīng)拉坯桿內(nèi)排氣,。循環(huán)吹氣時間約為0.5~2秒。因此,,耐熱瓶制瓶機的高壓空氣消耗量比普通瓶制瓶機高得多,。

隨著實踐經(jīng)驗的進一步豐富,熱灌裝瓶生產(chǎn)技術(shù)也正在突飛猛進地發(fā)展,。主要的發(fā)展趨勢包括在不降低灌裝溫度的前提下瓶子重量的不斷減輕,,非結(jié)晶瓶口的廣泛運用等。迎合環(huán)保概念,,外觀時尚簡潔的新瓶型正在越來越多地受到消費者的青睞,。

|